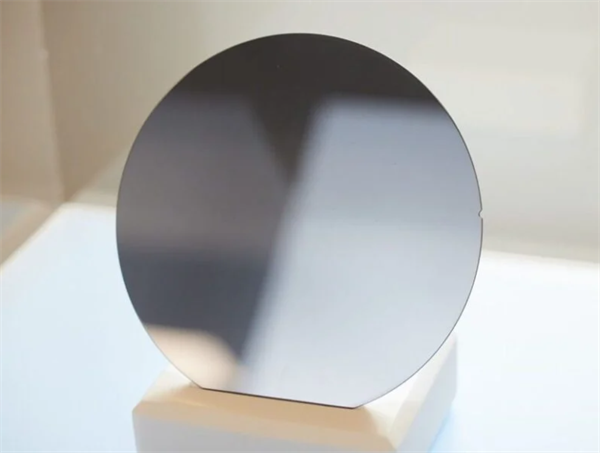

P-tipe SiC-wafer 4H/6H-P 3C-N 6 duim dikte 350 μm met primêre plat oriëntasie

Spesifikasie4H/6H-P Tipe SiC Saamgestelde Substrate Algemene parametertabel

6 duim deursnee Silikonkarbied (SiC) Substraat Spesifikasie

| Graad | Nul MPD-produksieGraad (Z Graad) | StandaardproduksieGraad (P Graad) | Dummy Graad (D Graad) | ||

| Deursnee | 145.5 mm~150.0 mm | ||||

| Dikte | 350 μm ± 25 μm | ||||

| Wafer Oriëntasie | -Offas: 2.0°-4.0° na [1120] ± 0.5° vir 4H/6H-P, Op as: 〈111〉± 0.5° vir 3C-N | ||||

| Mikropypdigtheid | 0 cm-2 | ||||

| Weerstandsvermoë | p-tipe 4H/6H-P | ≤0.1 Ωꞏcm | ≤0.3 Ωꞏcm | ||

| n-tipe 3C-N | ≤0.8 mΩꞏcm | ≤1 m Ωꞏcm | |||

| Primêre Plat Oriëntasie | 4H/6H-P | -{1010} ± 5.0° | |||

| 3C-N | -{110} ± 5.0° | ||||

| Primêre plat lengte | 32,5 mm ± 2,0 mm | ||||

| Sekondêre plat lengte | 18.0 mm ± 2.0 mm | ||||

| Sekondêre Plat Oriëntasie | Silikonvlak na bo: 90° CW vanaf Prime plat ± 5.0° | ||||

| Randuitsluiting | 3 mm | 6 mm | |||

| LTV/TTV/Boog/Vervorming | ≤2,5 μm/≤5 μm/≤15 μm/≤30 μm | ≤10 μm/≤15 μm/≤25 μm/≤40 μm | |||

| Ruheid | Poolse Ra≤1 nm | ||||

| CMP Ra≤0.2 nm | Ra≤0.5 nm | ||||

| Randkrake deur hoë intensiteit lig | Geen | Kumulatiewe lengte ≤ 10 mm, enkele lengte ≤2 mm | |||

| Seskantplate deur hoë-intensiteit lig | Kumulatiewe oppervlakte ≤0.05% | Kumulatiewe oppervlakte ≤0.1% | |||

| Politipe-gebiede deur hoë-intensiteit lig | Geen | Kumulatiewe oppervlakte ≤3% | |||

| Visuele Koolstofinsluitsels | Kumulatiewe oppervlakte ≤0.05% | Kumulatiewe oppervlakte ≤3% | |||

| Silikon oppervlak krap deur hoë intensiteit lig | Geen | Kumulatiewe lengte ≤1 × waferdiameter | |||

| Randskyfies Hoë Deur Intensiteit Lig | Geen toegelaat ≥0.2mm breedte en diepte | 5 toegelaat, ≤1 mm elk | |||

| Silikon Oppervlakkontaminasie Deur Hoë Intensiteit | Geen | ||||

| Verpakking | Multi-waferkasset of Enkelwaferhouer | ||||

Notas:

※ Defektelimiete geld vir die hele waferoppervlak, behalwe vir die randuitsluitingsarea. # Die skrape moet op die Si-oppervlak nagegaan word.

Die P-tipe SiC-wafer, 4H/6H-P 3C-N, met sy 6-duim grootte en 350 μm dikte, speel 'n belangrike rol in die industriële produksie van hoëprestasie-kragelektronika. Die uitstekende termiese geleidingsvermoë en hoë deurslagspanning maak dit ideaal vir die vervaardiging van komponente soos kragskakelaars, diodes en transistors wat in hoëtemperatuuromgewings soos elektriese voertuie, kragnetwerke en hernubare energiestelsels gebruik word. Die wafer se vermoë om doeltreffend in strawwe toestande te werk, verseker betroubare werkverrigting in industriële toepassings wat hoë kragdigtheid en energie-doeltreffendheid vereis. Daarbenewens help die primêre plat oriëntasie met presiese belyning tydens toestelvervaardiging, wat produksiedoeltreffendheid en produkkonsekwentheid verbeter.

Die voordele van N-tipe SiC-saamgestelde substrate sluit in

- Hoë termiese geleidingsvermoëP-tipe SiC-wafers versprei hitte doeltreffend, wat hulle ideaal maak vir hoëtemperatuurtoepassings.

- Hoë DeurslagspanningIn staat om hoë spannings te weerstaan, wat betroubaarheid in kragelektronika en hoëspanningstoestelle verseker.

- Weerstand teen strawwe omgewingsUitstekende duursaamheid in uiterste toestande, soos hoë temperature en korrosiewe omgewings.

- Doeltreffende KragomskakelingDie P-tipe dotering vergemaklik doeltreffende kraghantering, wat die wafer geskik maak vir energie-omskakelingstelsels.

- Primêre Plat OriëntasieVerseker presiese belyning tydens vervaardiging, wat die akkuraatheid en konsekwentheid van die toestel verbeter.

- Dun Struktuur (350 μm)Die wafer se optimale dikte ondersteun integrasie in gevorderde, ruimtebeperkte elektroniese toestelle.

Oor die algemeen bied die P-tipe SiC-wafer, 4H/6H-P 3C-N, 'n reeks voordele wat dit hoogs geskik maak vir industriële en elektroniese toepassings. Die hoë termiese geleidingsvermoë en deurslagspanning maak betroubare werking in hoëtemperatuur- en hoëspanningsomgewings moontlik, terwyl die weerstand teen strawwe toestande duursaamheid verseker. Die P-tipe dotering maak doeltreffende kragomskakeling moontlik, wat dit ideaal maak vir kragelektronika en energiestelsels. Daarbenewens verseker die wafer se primêre plat oriëntasie presiese belyning tydens die vervaardigingsproses, wat produksiekonsekwentheid verbeter. Met 'n dikte van 350 μm is dit goed geskik vir integrasie in gevorderde, kompakte toestelle.

Gedetailleerde Diagram